Хладилните устройства се различават от останалите големи домашни уреди, докато работят ежедневно. Те обаче са склонни към сривове. При чести колебания на електрическата енергия, компресорът за хладилника първо се проваля. Именно този механизъм се счита за най-важния елемент на системата, който задвижва фреон през тръбите, поради което се осигурява охлаждане.

- Съществуващи типове компресори

- Въздух на компресора на колектора

- Инвертор - въплъщение на съвременните технологии

- Равнопоставеност на линейни устройства

- Ротационни плочи с плочи

- Общ алгоритъм за работа на хладилника

- Основните причини за повреда на компресора

- Процесът на демонтиране на компресора

- Методи за диагностика на компресора

- Измерете омичното съпротивление на окабеляването

- Проверка на силата на тока

- Инструменти и оборудване за работа

- Инструкция „стъпка по стъпка“ за самостоятелно сглобяване

- Правила за заваряване на шевовете

- Стартиране на охладителната течност в системата

- Видео листове със самозаменяем компресор

Съществуващи типове компресори

Разбивката на най-важния елемент на хладилника обещава значителни разходи не само за закупуването на ново устройство, но и за работата на съветника. Въпреки това, можете да отидете по различен начин и да си направите замяна. Който и вариант да е избран, първо трябва да вземете желания тип.

Въздух на компресора на колектора

Отизточници на информация за иновативни хладилни модели могат да бъдат намерени в такава концепция като "обикновен" компресор. Но не всеки знае значението му.

В този термин се отнася до колекторния механизъм, монтиран вертикално от вала на електродвигателя. Той е монтиран на пружинен механизъм и е запечатан с херметична кутия, като по този начин осигурява висока степен на звукоизолация на системата.

Старите модели използват хоризонтално оформление, което прави устройството по-силно - вибрациите се отразяват върху цялото тяло.

Използва стандартния принцип на работа и технология, разработен преди много десетилетия - компресорът работи, докато хладилното съоръжение не достигне зададения температурен режим и след това се изключва.

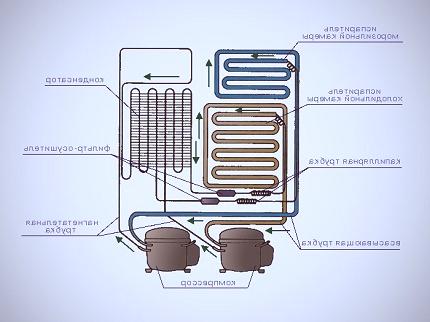

Хладилните агрегати могат да бъдат оборудвани с един или два компресорни колектора. Ако има две, тогава се поддържа температурата във фризерното отделение, а другата - в охлаждащото устройство. Сега е по-рядко да се намери оборудване с два компресора

Хладилните агрегати могат да бъдат оборудвани с един или два компресорни колектора. Ако има две, тогава се поддържа температурата във фризерното отделение, а другата - в охлаждащото устройство. Сега е по-рядко да се намери оборудване с два компресора

Моделите на изследването са оборудвани с предимно бюджетни варианти на хладилници и в това отношение те имат едно предимство пред другите представители на вида.

Инвертор - въплъщение на съвременните технологии

Модернизираните устройства са оборудвани с нагнетател тип инвертор. Нормалният компресор е на върха на своите възможности при изключване, докато в деня на такива повторения много, и съответно, той е склонен към бързо износване и намаляване на периода на работа.

Докато инверторните агрегати работят дори и с достатъчно въздух в камерите, намаляват периодично оборотите. Устойчивостта на съставните елементи в същото време е много по-ниска, и съответно, срокът на непрекъсната употреба - е по-висок.

Основната характеристика на съвременните инверторни въздушни компресори за хладилни устройства е режимът на непрекъсната работа, а просто циклично намаляване на скоростта

Основната характеристика на съвременните инверторни въздушни компресори за хладилни устройства е режимът на непрекъсната работа, а просто циклично намаляване на скоростта

Водещата позиция в разработването на инверторни устройства е компанията Samsung, която стана първата масово оборудвана хладилна машина без изключване. Производителите предоставят десетгодишна гаранция за своята работа.

Равнопоставеност на линейни устройства

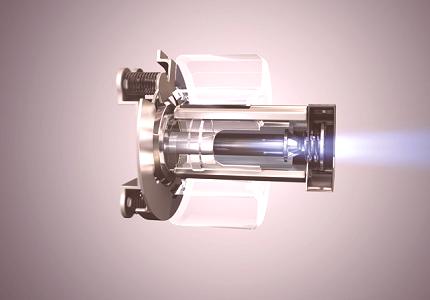

Иновационното развитие на внесените машини включваше нов вид компресори - линейни. Принципът на работа е подобен на предишните версии на устройствата, но този тип функции много по-тих и по-икономичен.

За разлика от конвенционалните механизми, те нямат колянов вал. С помощта на действието на електромагнитните сили се осигуряват движения на бутални ротори.

В модела с компресори от инверторен тип са представени нови съвременни модели на охлаждащи устройства. Те работят по размери и гладко, без амплитудни колебания, които са основните причини за износването на механизма

В модела с компресори от инверторен тип са представени нови съвременни модели на охлаждащи устройства. Те работят по размери и гладко, без амплитудни колебания, които са основните причини за износването на механизма

Линейните компресори са технически сходни с предишните два аналога, но имат редица значителни предимства:

- по-малко тегло;

- висока степен на надеждност на работното място;

- няма триене в равнината на компресия;

- използване при нискотемпературен режим.

Основният идеолог, ангажиран с активното въвеждане на компресори с линеен тип е LG. Най-често те се използват в хладилници със система No Frost, имат отделни регулатори на температурата в различни единици.

Ротационни плочи с плочи

Въртящо се (ротационно) хоризонтално или вертикално, които са позиционирани сами по себе си зарядни устройства, снабдени с един или два ротора и са аналози на двувална сокоизстисквачка, но винтовият винт е неравномерен.

В зависимост от принципа на тяхната работа те са разделени на два основни класа: валцован и въртящ се вал.

Пространството между буталото и корпуса на компресора с подвижните пластини е оформено. Поради ексцентрицитета на ротора, неговата стойност при възпроизвеждането на въртенето варира, като по този начин се затваря преходът на хладилния агент от една зона в друга

Пространството между буталото и корпуса на компресора с подвижните пластини е оформено. Поради ексцентрицитета на ротора, неговата стойност при възпроизвеждането на въртенето варира, като по този начин се затваря преходът на хладилния агент от една зона в друга

В първия случай уредът е представен от вал на двигател с хоризонтално цилиндрично бутало, което е ексцентрично спрямо центъра, т.е. изместено.

Циклите на въртене се извършват вътре в тялото на цилиндъра. Разстоянието между тялото и ротора, когато се отглежда, променя неговия размер.

На мястото на минималния отвор има дюза, максималната - засмукване. Към обратното бутало, от своя страна, с пружина е прикрепена плоча, която припокрива пространството между двете дюзи.

Във втория вариант принципът на работа е подобен на една разлика - плочите са фиксирани и поставени на ротора. В процеса на работа на буталотосе върти спрямо цилиндъра и плочите се въртят заедно с него.

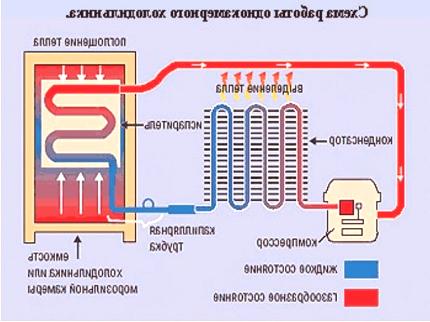

Общ алгоритъм за работа на хладилника

Работата на всички хладилници се основава на ефекта на фреон, който действа като хладилен агент. Преминавайки през затворен контур, веществото променя температурните си индекси.

Под налягане хладилният агент се довежда до кипене, което е от -30 ° C до -150 ° C. Изпарява се, улавя топла атмосфера, разположена на стените на изпарителя. В резултат температурата в хладилния агрегат се понижава до предварително определено ниво.

Компресорът е основното устройство на всички хладилници. От правилната му работа зависи правилното ниво на температурата в рамките на блоковете

Компресорът е основното устройство на всички хладилници. От правилната му работа зависи правилното ниво на температурата в рамките на блоковете

В допълнение към основното устройство под налягане, което създава налягане в хладилника, има допълнителни елементи, които изпълняват дадените опции:

- изпарител, който събира топлината вътре в хладилния агрегат;

- кондензатор, който извежда охлаждащата течност;

- дроселиращо устройство, което регулира потока на хладилния агент, използвайки капилярна тръба и термостатичен вентил.

Всички тези процеси са динамични. Отделно си струва да разгледаме алгоритъма на двигателя и принципа на действие, когато той работи неправилно.

Компресорът е отговорен за системното регулиране на промените в спада на налягането. Той има изпарен охлаждащ агент, който е компресиран и избутан обратно в топлообменника, докоснат.

В същото време се повишават температурните индекси на фреона, поради което се превръща в течно състояние. Компресорът функционира с помощта на електрически мотор,намира се в затворен корпус.

Хладилници с два двигателя са на разположение за двукамерни модули или форм-фактори един до друг. В този случай всеки блок е оборудван с индивидуален компресор, поради което потребителят има възможност да регулира температурния режим във всяка от тях поотделно

Хладилници с два двигателя са на разположение за двукамерни модули или форм-фактори един до друг. В този случай всеки блок е оборудван с индивидуален компресор, поради което потребителят има възможност да регулира температурния режим във всяка от тях поотделно

Освен това следва да се отбележи, че повечето хладилни агрегати имат различни температурни индекси в рамките на основното устройство. Така производителите опростяват системата за съхранение на различни категории продукти.

В зависимост от зоната, климатът може да се регулира от сухо до мокро, а температурата на основното отделение от 0 ° C до 5-6 ° C, замръзване - до -30 ° C.

След като се свържем с устройството, се обръщаме към анализа на основните фактори за отказ на компресора, след което ще трябва да го разглобим.

Основните причини за повреда на компресора

Всички проблеми в мястото на компресия обикновено се разделят на две основни групи: с работен и празен двигател. Първата опция е следната: когато се включи, се чува звук от компресора, светва лампата на хладилника. Съответно, в друг вариант - устройството изобщо не се включва.

Причина 1: изтичане на охлаждащата течност или дефект в терморегулатора . Тук основната причина може да бъде затворена в изтичането на фреон.

За да се извърши независима проверка по този начин: докоснете кондензатора - неговата температура ще съответства на стаята.

Проверката на степента на нагряване на кондензатора можеза да разберете една от причините за повредата на хладилника - изтичането на хладилния агент. В този случай устройството ще функционира, но температурата в камерите няма да бъде поддържана

Проверката на степента на нагряване на кондензатора можеза да разберете една от причините за повредата на хладилника - изтичането на хладилния агент. В този случай устройството ще функционира, но температурата в камерите няма да бъде поддържана

Друга възможна причина е повредата на термостата. В този случай сигналът за неправилен температурен режим просто няма да работи.

Причина 2: Проблеми с намотките . Ако уредът не е включен, възможната причина за повреда на намотките на компресора може да бъде възможна причина.

Тази ситуация може да се случи или на работника, или на старта, или на двете едновременно. Когато хладилникът е включен, компресорът не работи и температурата на уреда е просторна.

Причина 3: верига за взаимно свързване . Устройството стартира, но не повече от минута. Случаят е прегряване.

В същото време, намотките са затворени, тяхната съпротива е намалена, защото релейният блок преминава през висок ток. Релето произвежда изпускателен колектор, ще чуе щракване. След охлаждане на спусъка той отново включва и компресора в кръг.

Причина 4: заглушаване на двигателя . Когато включите звуковата работа на електродвигателя, но няма въртене, компресорът не компресира, съпротивлението на навиване е максимално.

Причина 5: повреда на клапаните . Загубата на студена продуктивност се дължи на дефекти в клапаните.

В резултат на тази повреда уредът работи без разединяване и не създава адекватно ниво на компресия, съответно, единиците на хладилника не получават необходимата температура.

Често в този случай може да звучи нехарактернопръстен от метални части в експлоатация. Това може да се изясни чрез определяне на степента на подаване на въздух.

Деформацията на клапана може да бъде потвърдена чрез фиксиране на степента на подаване на въздух към компресора. Това ще изисква специално устройство с манометър

Деформацията на клапана може да бъде потвърдена чрез фиксиране на степента на подаване на въздух към компресора. Това ще изисква специално устройство с манометър

За да бъдете сигурни в "диагнозата", е необходимо да отрежете тръбата за пълнене с помощта на нож за тръби. Подобни действия се извършват с кондензационен филтър.

Сега на тяхно място се свързва манометричен колектор, включете компресора и проверете формираното ниво на компресия на въздуха - нормата е 30 атм.

Причина 6: Сензорът на термостата или пусковото релед. Необходимо е също така да се проверят за дефекти такива елементи като термодвойката и релейния блок.

При такава повреда компресорът или не се включва, нито се включва за 1-2 минути. При проверка на съпротивлението на намотките се записват номиналните стойности.

Ако причините за повреда в работата не са уточнени, самият компресор подлежи на ремонт. И за начало трябва да се извлече от хладилния агрегат и да се провери ефективността.

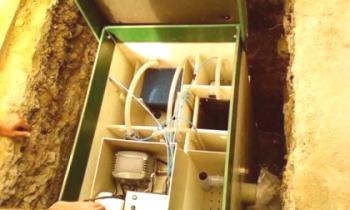

Процесът на демонтиране на компресора

Компресор, разположен в задната част на хладилника в долната му част. В процеса на демонтиране ще бъдат приложени следните инструменти:

- клещи;

- гаечни ключове;

- плюс и минус отвертки.

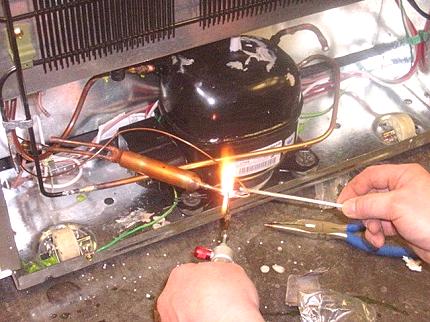

Нагнетателят е разположен между две дюзи, свързани към охладителната система. С клещи трябва да ги захапете.

Тръбите, през които хладилният агент циркулира по никакъв начине възможно да се премахне трионът с нож, тъй като в процеса ще е необходимо да се оформи малък чип, който, когато влезе в кондензатора, ще се движи около системата, като по този начин ще доведе до бърза повреда на елементите

Тръбите, през които хладилният агент циркулира по никакъв начине възможно да се премахне трионът с нож, тъй като в процеса ще е необходимо да се оформи малък чип, който, когато влезе в кондензатора, ще се движи около системата, като по този начин ще доведе до бърза повреда на елементите

Хладилникът се стартира за 5 минути, по време на който фреонът преминава в състояние на конденз. След пълнене линия е свързан с вентила с маркуч, прикрепен към цилиндъра. След 30 секунди хладилният агент ще се промие с отворен вентил.

След отстраняване на релейния блок. Визуално, тя може да бъде сравнена с обикновена черна кутия с излизащи от нея жици.

На първо място, на стартера, горната и долната част са показани - това ще бъде полезно в процеса на обратна инсталация. След отвиване на ключалките и изваждане от трасетата също се ухапват кабелите, които водят към вилицата.

Всички приставки се усукват заедно с устройството за проверка. Почистваме всички тръби за запояване на новото устройство.

Методи за диагностика на компресора

За да се гарантира изпълнението на компонента, ще направим външен преглед, както и тестване и тестване на отделните му компоненти. Първо проверете състоянието на двигателя. Това може да се направи с помощта на мултиметър или омметър.

Измерете омичното съпротивление на окабеляването

Както беше споменато по-рано, първо се проверява хранителен кабел. Ако той работи, проверете самият superchanger. За да направите това, използвайте тестера.

Коректността на работата на компресора може да бъде проверена и ръчно изработена чрез зареждане: минус сондите поставени върху тялото на електрическата крушка6 ал. Свържете Plus към горната част на намотката и докоснете всеки от тях с крушката на крушката. В добро състояние всички те трябва да дадат лампа за задно осветяване

Коректността на работата на компресора може да бъде проверена и ръчно изработена чрез зареждане: минус сондите поставени върху тялото на електрическата крушка6 ал. Свържете Plus към горната част на намотката и докоснете всеки от тях с крушката на крушката. В добро състояние всички те трябва да дадат лампа за задно осветяване

Първо, премахваме защитния блок и извличаме съдържанието, изключваме от спусъка. След това, с помощта на мултицет, ние произвеждаме чифт броячи.

Получените резултати се сравняват с таблица, в която са определени оптималните параметри за този модел компресор.

Данните на правилното устройство в стандартната версия са следните: между горните и лявите контакти - 20 ома, горната и дясната - 15 ома, лявата и дясната - 30 ома. Всяко отклонение показва повреда.

Съпротивлението между щифтовете и корпуса се проверява. Индикациите на скалата (знакът на безкрайността) показват целостта на устройството. Ако тестерът произвежда някои индикатори, често е нула, - има неизправности.

Проверка на силата на тока

При проверка на съпротивлението е необходимо да се измери тока. За да направите това, свържете пусковото реле и включете електродвигателя. Тестеровите кабели затягат един от мрежовите контакти, водещи към устройството.

Когато се работи с компресор, първо се проверява за повреда на корпуса, тъй като има вероятност от токов удар, ако намотката дава напрежение на корпуса .

Когато се работи с компресор, първо се проверява за повреда на корпуса, тъй като има вероятност от токов удар, ако намотката дава напрежение на корпуса .

Силата на тока трябва да бъде идентична на мощността на двигателя. Например двигател с мощност 120 W съответства на ток от 1,1-1,2 А.

Инструменти и оборудване за работа

За смяна на дефектния компресор на хладилникатрябва да подготвите такъв набор от инструменти и материали:

- преносима станция за регенериране, зареждане с гориво и евакуация;

- заваръчен апарат или горелка с газова бутилка MARP;

- компактен нож за тръби;

- клещи;

- Хансен съединител за уплътняване на връзката на компресора с пълнещата дюза;

- медна тръба 6 mm;

- филтър-абсорбер за монтиране на входа на капилярната тръба;

- сплави на мед с фосфор (4-9%);

- отвор за запояване като флюс;

- балон с фреон.

Трябва също да обръщате внимание на мерките за безопасност при работа с ремонтно оборудване. Първо, трябва да подредите изолираща подложка и да изключите хладилния агрегат от храната.

След демонтирането на стария компресор е необходимо да се подготвят и почистят всички медни тръби за по-нататъшно сцепление с новото устройство

След демонтирането на стария компресор е необходимо да се подготвят и почистят всички медни тръби за по-нататъшно сцепление с новото устройство

След всяко зареждане с гориво, преди започване на запояването стаята се вентилира за четвърт час. Не позволявайте отоплителните уреди да се включват в помещенията, където се извършват ремонтите.

Стъпка по стъпка инструкция за самостоятелно сглобяване

На първо място е необходимо да се закрепи нов компресор на траверса на хладилния агрегат. Извадете шнурите от тръбите, идващи от компресора, и проверете атмосферното налягане в устройството.

Не се освобождава от налягането не по-рано от 5 минути преди процеса на запояване. След това се правят тръби на компресорни дюзи със смукателни, смукателни и пълнещи линии, дължината им е 60 мм, а диаметърът им е 6 мм.

По време на запояване не е възможно горелката на горелката да се насочи към дюзите, например има пластмасови елементи върху окачването и ауспуха на компресора

По време на запояване не е възможно горелката на горелката да се насочи към дюзите, например има пластмасови елементи върху окачването и ауспуха на компресора

Свързването на тръбите се извършва в съответствие с реда: зареждане с гориво, отстраняване на излишния хладилен агент и налягане.

Сега извадете шнурите от дренажния филтър и ги монтирайте на топлообменника, като вкарате в него дроселна тръба. Шевовете на два елемента от контура се обвиват. На този етап поставяме съединителя Hansen върху маркуча за пълнене.

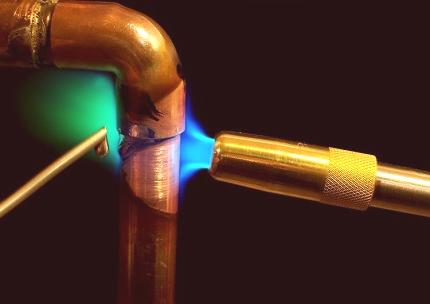

Правила за заваряване на шевовете

Запояването на медни двойни тръби се извършва от мед и фосфорна сплав (4-9%). Между горелката и екрана се поставят лакирани елементи, които са затоплили до цвят череша. Нагрятата супа се спуска в поток и се разтопява чрез натискане на пръчката в отопляемия док.

Проверката на спойките се извършва от всички страни с помощта на огледало. Те трябва да бъдат холистични, без пропуски

Проверката на спойките се извършва от всички страни с помощта на огледало. Те трябва да бъдат холистични, без пропуски

За запояване на тръби от стомана или от неговата сплав с мед се използва смес със съдържание на сребро. Елементът за запояване се загрява до червен цвят.

След като бодът е твърд, той се избърсва с влажна кърпа, за да се отстранят остатъците от флюс.

Пускане на охлаждащата течност в системата

За зареждане на хладилния фреон към линията за пълнене с прикачното устройство, свържете вакуума. Първоначалният старт се довежда до налягане от 65 Pa. След инсталиране на защитно реле на компресора се извършва превключване на контактите.

Процесът на евакуация - създаване в място за охлажданениво на сгъстяване под атмосферното. Чрез понижаване на налягането по този начин се премахва цялата влага

Процесът на евакуация - създаване в място за охлажданениво на сгъстяване под атмосферното. Чрез понижаване на налягането по този начин се премахва цялата влага

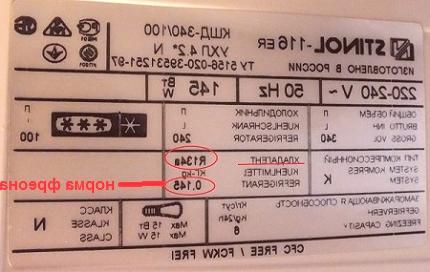

Свържете хладилника към електрозахранването и напълнете хладилния агент с 40% от нормата. Тази стойност е посочена в таблицата, разположена зад устройството.

Уредът се включва за 5 минути и свързващите възли се проверяват за плътност. След това трябва да го изключите от захранването.

Охлаждащата течност се зарежда в течно състояние. Необходимото количество се посочва от производителя в параметрите на хладилния агрегат, разположен на задната стена

Охлаждащата течност се зарежда в течно състояние. Необходимото количество се посочва от производителя в параметрите на хладилния агрегат, разположен на задната стена

Изпълнете втория вакуум до остатъчна стойност от 10 Pa. Продължителността на процедурата е не по-малко от 20 минути.

Включете уреда и завършете целия контур на фреона. На последния етап можем да запазим тръбата чрез метод на компресия. Отстраняваме съединителя и затваряме тръбата.

Видео листове със самозаменяем компресор

Инструментите и материалите, необходими за подмяна на компресора, както и всички етапи на работа, са описани във видеото на пример на хладилник в Атланта:

Основни правила за вакуумиране на охладителната система:

Обявен от производителя, животът на компресора е 10 години. Въпреки това, счупването му е неизбежно. В този случай, когато е оборудвано с необходимото оборудване, можете сами да играете подмяната на устройството, като първо прочетете всички правила за безопасност и етапите на бъдещата работа.