- Съдържание

- Определение: какво се нарича minivati?

- Минвата в сравнение - технически характеристики?

- Характеристики на шлака, стъкло, базалтова вълна, фино базалтово влакно (BTV), базалтови супер тънки влакна (BST)?

- Стъклена вата?

- Производство

- Видове продукти

- Основни параметри

- Против

- Каменна вата?

- Шлаковата?

- Размери?

Съдържание

- Определение: това, което се нарича минива

- Minvata в сравнение - спецификации

- Характеристики на шлака, стъкло, базалтова вълна, фино базалтово влакно (BTV), базалтови супер тънки влакна (BST)

- Стъклена вата

- Каменна вата

- Шлаковата

- Размери

Определение: какво се нарича minivati?

Минералната вата най-често се произвежда в ролки или като подложки

.Когато става въпрос за минерална вата (съкратеноminvata -и ще чуете това име много по-често от устата на събеседника, който и да е той), често се забравя да се каже, че този материал е различен.

И така, преди да се говори за техническите спецификации на miniva , е необходимо да се определят термините и да се разбере най-малко основният обем на неговите марки. Междувременно минвата е представа за много смисъл. Това означава, че под това име, често срещано в последно време, се крие няколко разновидности на материал и продукти от него.

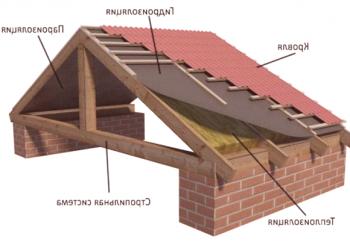

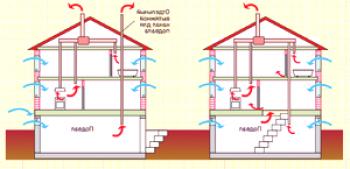

Днесвсички видове минерална вата станаха доста популярен материал за топлоизолация на сгради

Тази дефиниция включва следните сортове продукти от минерална вата:

- Стъклена вата(както следва от заглавието, този материал е от стъклени стопилки);

- Каменната ватасе нарича още базалт (вид минива, при който се използват главно разтопени скали с вулканичен произход);

- Шлаковата(вид минива, направена предимно от пожаро-течна шлака, по същество, отпадъчна металургична продукция).

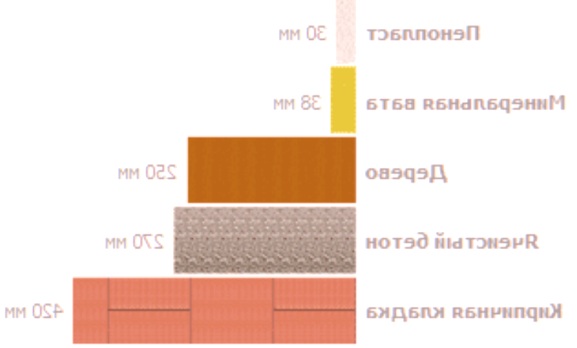

За да не ви объркваме още повече, нека разгледаме накратко основните характеристики на всяка марка. И първо ще дам изчерпателна таблица с материали с показатели за тяхната топлопроводимост, плътност и паропропускливост. Всичко това ще бъде подходящо за компетентна изолация.

Минвата в сравнение - технически характеристики?

Материал

Плътност, kg /m3

Топлопроводимост, W /(m * C)

Паропропускливост,

Mg /(m * h * Pa)

Еквивалент1 (за съпротивление на топлопреминаване = 4.2 m 2 * S /W) дебелина, m

Еквивалент2 (с устойчивост на паропропускливост = 1.6m2 * h * Pa /mg) дебелина, m

Армиран бетон

2500

1.69

0.03

7.10

0.048

бетон

2400

1.51

0.03

6.34

0.048

Claydite

1800

0.66

0.09

2.77

0.144

Claydite

500

0.14

0.30

0.59

0.48

Глина тухла

1800

0.56

0.11

2.35

0.176

Тухла, силикат

1800

0.70

0.11

2.94

0.176

Тухлена керамична кухина (бруто) 1400

1600

0.41

0.14

1.72

0.224

ТухлаКерамична кухина (Gross 1000)

1200

0.35

0.17

1.47

0.272

Пенобетон

1000

0.29

0.11

1.22

0.176

Пенобетон

300

0.08

0.26

0.34

0.416

Гранит

2800

3.49

0.008

14.6

0.013

Мрамор

2800

2.91

0.008

12.2

0.013

Бор, смърч, напречни влакна

500

0.09

0.06

0.38

0.096

Сечение на дъб. влакна

700

0.10

0.05

0.42

0.08

Pine, spruce longitudinal

500

0.18

0.32

0.75

0.512

Дълъг надлъжен дъб

700

0.23

0.30

0.96

0.48

Шперплат залепен

600

0.12

0.02

0.50

0.032

DSP, OSP

1000

0.15

0.12

0.63

0.192

PACKLE

150

0.05

0.49

0.21

0.784

Гипсокартон

800

0.15

0.075

0.63

0.12

Картонени облицовки.

1000

0.18

0.06

0.75

0.096

Минвата [070][0.49]0.30

0.784

0.23

Минвата

100

0.056

0.56

0.896

0.20

0.96

33

0.031

0.013

0.13

) 0.021

0.036

0.013

0.13

0.021

Пенополистирен

150

0.05

0.05

0.21

0.08

Пенополистирен

100

0.041

0.05

0.17

0.08

Пенополистирен

40

0.08

Пенопласт PVC

125

0.052

0.23

0.22

0.368

ПЕНОПОЛЮРЕТАН

80

0.041

0.05

0.17

0.08

ПЕНОПОЛЮРЕТАН

60

0.035

0.0

0.15

0.08

0.12

0.08

ФЕНОПОЛЮРЕТАН

30

0.020

0.05

0.09

0.08

Claydite

800

0.18

0.21

0.75

0.336

Claydite

200

0.10

0.26

0.42

0.416

Sand

1600

0.35

0.17

1.47

0.272

Пено стъкло

400

0.11

0.02

0.46

0.032

Матово стъкло

200

0.07

0.03

0.30

0.048

ADC

1800

0.35

0.03

1.47

0.048

Битум

1400

0.27

0.008

1.13

0.013

0.00023

1.05

0.00036

0,00054

Руберойд, пергамент

600

0.17

0.001

0.71

0.0016

Полиетилен

1500

0.30

0.00002

1.26

0.000032

Асфалтобетон

2100

1.05

0.008

4.41

0.0128

Линолеум

1600

0.33

0.002

1.38

0.0032

Steel

7850

58

0

243

0

Алуминий

2600

221

0

928

0

Мед

8500

407

0

1709

0

Glass

2500

0.76

0

3.19

0

Характеристики на шлака, остъклена, базалтова вълна, тънкаБазалтови влакна (BTV) Базалтови влакна (BST)?

Име на параметрите

Шлаки

Сковати

Каменна вата

BTV

BST

Гранична температура на приложение, ° С

до 250

-60 до +450

до 300-600

-190 до +700

) от -190 до +1000

Среден диаметър на влакното, μm

, 4 до 12

, 4 до 12

, 4 до 12

, 5 до 15

, 1 до 3

Сорбционна влага за 24 часа. (не повече от),%

1,9

1,7

0,095

0,035

0,02

Колюча

да

да

не

не

не

Необходимост от използване на свързване

да

да

да

да

не

Коефициент на топлопроводимост,

W /(m-K)

0.46-0.48

0.038-0.046

0.077-0.12

0.038 -0,046

0,035-0,046

Наличие на свързване,%

от 2.5 до 10

от 2.5 до 10

от 2.5 до 10

от 2.5 до 10

520) -

NG

NG

NG

Клас на запалимост

(NG - незапалим /

P - запалим) 521]

Изолиране на вредни вещества

да

да

да

да, ако има свързващ

не

Топлинна мощност, J /kg * K

1000

1050

1050

500-800

800-1000

Толеранс на вибрациите

Не

Не

Не

Не

Да

Свиваемост,%

няма данни

няма данни

40

40

15

Еластичност,%

Няма данни

Няма данни

75

75

95

Температура на синтероване, ° С

250-300

450-500

600

700-1000

1100-1500

Дължина на влакната,mm

16

15-50

16

20-50

50-70

Коефициент на звукопоглъщане

от 0,75 до 0,82

от 0,8 до 92

от 0,75 до 95

от 0,8 до 95

от 0.95 до 99

Химична стабилност (загуба на тегло),% вода

7.8

6.2

4.5

1.6

1.6

Химична стабилност (загуба на тегло),% в алкална среда

7

6

6,4

2,75

2,75

Стъклена вата?

При производството на стъклени влакна практически се използват същите суровини, както за производството на обикновено стъкло или отпадъци от стъкларската промишленост

Сковата е топлоизолационен материал на минерална основа. За да се получи стъклено влакно, се използва практически същата суровина, както при производството на обикновеното стъкло. Или отпадъчни продукти от стъкло. Поради своя състав in vitro, висока химическа устойчивост. А плътността на материала в напрегнато хлабаво състояние обикновено не е по-висока от 130 kg /кубичен метър. м.

Производство

Суровините, използвани при производството на стъклени влакна, са следните компоненти, като пясък, варовик, сода, доломит и боракс. Трябва да се отбележи, че в модерните индустрии се използва не само цялото стъкло, но и стъклената битка (75-80%). Всъщност това е производство на отпадъци.

Основните компоненти заспиват в специален бункер. Започва процесът на масово топене. Автоматични дозатори Всички компоненти се зареждат в топилната пещ строго според формулировката - необходимо е да се достигне температура от около 1400 градуса. С, получената смес има определени механични характеристики. От тази маса се получават най-фините нишки.Те се образуват по време на кипене с чифт стопено стъкло, което се подава от центрофуга.

Отпадъците от стоманодобивната промишленост се използват при производството на шлака

Целият процес включва едновременна обработка на специални полимерни аерозоли. Като основно свързващо средство са водните разтвори на фенол-алдехидния модифициран карбамиден полимер. Импрегниран с аерозолен разтвор на нишката пада върху ролките и конвейерният сън е подравнен в няколко техники. Образува се стъклено-полимерен продукт с хомогенна структура, подобен на външния на килима. Следващата стъпка е полимеризация - процесът е при температура от 250 градуса. C, и тук високата температура е много важно условие. Това е един вид катализатор за появата на полимерни връзки. Междувременно, температурната камера постепенно изпарява остатъчната влага, получена заедно с аерозола. Полимеризацията прави влакната достатъчно здрави и твърди, а на повърхността придобиват кехлибарено-жълт цвят.

Вълната се оставя да се охлади, след което материалът влиза в отвора. Той идва от конвейерни безконечни ленти специални ножове и триони на ролки и майка.

Готовите стъклени влакна са еластични и много добре компресирани и след разопаковането възстановяват първоначалния си обем

Нагревателят в готовата форма има доста голям обем, тъй като е проникнал през въздуха. Но за съхранение и транспортиране, вълната се натиска, за да се спести място - до шест пъти компресия. стъклопластза това е доста еластична и след разопаковането възстановява началните си обеми.

Видове продукти

Скловат се произвежда под формата на меки подложки и плочи, твърди и полутвърди плочи върху синтетично свързващо вещество .

Тези продукти могат да издържат на големи натоварвания.

Твърдите плочи с ламинирано стъкло се считат за ефективна защита от вятър. На дългата страна на плочата може да се свърже езика и гребена, което осигурява надежден монтаж при липса на пролуки.

Меките материали от фибростъкло обикновено се притискат в ролки. Те са много еластични. След разопаковането те принуждават много висока еластичност, за да възстановят първоначалния си обем почти веднага.

Произвеждат се и продукти с допълнителен слой касети. Може да бъде фолио (подходящо за изпаряване) или стъклени влакна - създава ефективна защита от вятър - такъв слой ще пречи на миграцията на фибри.

Основни параметри

По свойствата си, стъклената вата, наричана още стъклени влакна, се различава от другите видове минерална вата. Нейната дебелина на влакното е 3-15 микрона, а дължината е най-малко 2-5 пъти по-дълга от дължината на базалтовата каменна вата. Поради това, продуктите от стъклени влакна имат висока якост и еластичност. В стъклената вата почти липсват влакнести включвания. Фибростъкло също има висока устойчивост на вибрации.

Топлинна проводимост на стъклена вата = 0,030 ... 0,052 W /m · K.

Температурна устойчивост до 450 ° C

Недостатъците на стъклената вата включват повишена чупливост на нейните влакна. Те са тънки и красивиостър отломки могат лесно да проникнат дрехи и други предмети, когато те не са толкова лесно да се намери. Да се качим на кожата, вълна volokontsya да предизвика дразнене и сърбеж. След като в белите дробове при вдишване може да предизвика тяхното упорити обриви, с. To. Излиза бавно. Опасност може да бъде падане стъклени влакна в очите.

За профилактика на стъклена вата трябва да се извършва в специално облекло, без открити части на тялото, и по-плътни платно ръкавици, защита респиратор и очите.

каменна вата?

каменна вата се счита vыsokoffektyvnoy топлина - и звукоизолация, тя е направена главно от вулканични скали стопи

Още основните характеристики на този тип минерална вата като минерална вата (включително с неговите основни свойства като проводимост, плътност, устойчивост на огън) можете да видите тук.

Изглежда, също е полезно да прочетете този материал във видео формат:

шлака вълна?

за производство на използвания материал т.нар доменна шлака - суровината всъщност е страничен продукт от производството на стомана. Шлаката вълна е патентован през 50-те години на миналия век в Съветския съюз и съветско-масово произвежданият в стоманодобивни заводи. - малки инвестиции в производството си позволи не само да се рециклират самата производствени отпадъци, но също така да се осигури себе си изолационен материал и строителни фирми.

Шлаката наистина е не само много достъпна, но трябва да се признае, че тя има ниска топлопроводимост и в това отношение не е лоша за изолация. Но човек не може да не каже, че ефективността на изолацията от шлака, уви, може да се намали почти до нула - поради високата му хигроскопичност.

Също така ясните дефекти на шлаката включват неговата ниска вибрационна устойчивост и висока остатъчна киселинност. Поглъщайки се от дъжда, във влакната се образуват киселини, които провокират корозия върху метални повърхности. Което, всъщност, беше основната причина за изместването на шлаковата вата от пазара на топлоизолация, заменяйки го с модерни влакнесто-изолационни материали.

Размери?

Размерът на промяната може да се каже само за конкретни продукти.

Изпитване за изгаряне на материали - контроли от полиуретанова пяна!