Съдържание на статията

линия за производство на метални керемиди

Производството на метални керемиди е многостепенно и сложно. Но след като получи поне обща представа за нейните етапи, ще можем да максимизираме основните предимства на този покрив.

Човек през целия си живот се стреми да създаде огнище и да го покрие със солиден и надежден покрив. Днес, за разлика от миналия век, видът на този покрив също играе важна роля. Покривът трябва да бъде траен, да служи в продължение на много години и да предпазва жилищата през зимата и лятото. Ако вярвате на източните предразсъдъци и науката на Фън Шуй - това е къщата на окото, вратата - устата и покривът на жилището, съответно, главата. Следователно тя трябва да бъде здрава, с правилна форма и изработена от качествени материали. Производството на метални плочки беше отправна точка в този въпрос.

Добрият дом трябва да има добър покрив. Именно този фактор е решаващ при избора на покрив от метална керемида. Такъв материал съчетава много предимства.

- Качество

- надеждност

- Външен вид, при сравнително ниска цена в сравнение с други покривни материали

- лесно инсталиране \ t

?

Технологичен процес на производство

подаване на стоманакъм валцова стан

Производството на метални керемиди, направени от висококачествена стомана, го прави пълен покривен материал, чиято външна повърхност има надеждна защитна импрегнация на декоративния полимер.

Полимерното покритие предпазва метала от изгарящо слънце и други атмосферни влияния.

Покривът, изработен от метални плочки или метални профили, е и вид бариера, която предпазва сградата от въздействието на външни електромагнитни източници и импулси, като например ретранслатори на клетъчни оператори и телевизионни кули.

Производството на метални керемиди в промишлен мащаб започна в началото на 60-те години на миналия век и от този момент на практика е непроменено. Единственият етап, който непрекъснато се модернизира и модифицира, е прилагането на полимерно покритие. Това се дължи на постоянната поява на нови видове полимери и иновации в разработването на нови защитни лакове и материали.

Технологичната производствена верига се състои от следните етапи:

- валцуване на поцинкована ламарина

- нанасяне на защитно покритие - пастьоризатор

- пръскане на полимерен слой

- формиране (профилиране) - добавяне на лист за облекчение

- Нарязване на листове формат

- опаковане в опаковки

В зависимост от оборудването, използвано за производството на метални керемиди, технологичните процеси могат да се различават, но в крайна сметка на изхода се получава лист с определен формат, който може да се различава само по цвят.

Перфектна технология на производствоПлочката ви позволява да му придадете разнообразен и елегантен вид. По желание на клиента можете да направите лъскави или матови повърхности от най-различни цветове и текстури. Това разнообразие се потвърждава и от качеството дори на най-взискателните клиенти.

?

Базова и производствена линия

Същността на производството на метални керемиди и велпапе се състои в профилирането на стоманен лист, върху който предварително се нанася защитен слой от полимерен материал. В процеса на добавяне на лист с геометрична форма, полимерното и цинковото покритие се опъва и компресира, което може да доведе до образуването на микропукнатини, което води до корозия на метала. За да се предотвратят такива моменти, има процедура за откриване на дефекти и премахване на листове с лошо качество.

процес на производство на метални плочки

Основната суровина за производството на метални плочки е горещо поцинкована, студено валцувана, студено валцувана стомана. Новата ролка е монтирана на устройството за размразяване и се подава към валцова стан, предварително смазана с масло.

При производството на стомана се използват различни дебелини - от 0,45-0,55 mm

.За шведските фитили Viking се характеризира с използването на най-добрия метал - около 0,4 mm. Това води до намаляване на теглото на материала, но изисква по-голямо внимание по време на монтажа, за да се предотврати деформация. Този факт е причина много строителни фирми да откажат да работят с тази метална керемида.

Вътрешни производителиНапротив, стомана се използва с максимална дебелина 0,55 мм, като за такава основа е необходимо да се използва специална линия за производство на метални плочки. В допълнение, поради голямата дебелина, възможни нарушения в точните размери, което ще доведе до лошо качество на ставите.

Според експертите оптималната дебелина е 0,5 mm, което осигурява добра якост на опън и не причинява проблеми с образуването на стандартно оборудване. Стомана с дебелина 0,5 мм се използва в производството на финландски фирми.

За да се гарантира качеството на продуктите, оборудването за производство на метални плочки трябва да отговаря на изискванията на технологията и да бъде технически актуално, което е безусловна гаранция за освобождаването на кондиционирани продукти. Единствено спазването на тези изисквания може да осигури непрекъсната работа на продукта, дори и при най-строги условия.

?

Полимерно покритие

Всички видове покрития, използвани при производството на металообработващи, преследват една цел - защита на покривния материал от корозия. В допълнение, те осигуряват на покрива привлекателен външен вид и предпазват от UV избледняване.

Всички видове покрития, използвани при производството на металообработващи, преследват една цел - защита на покривния материал от корозия. В допълнение, те осигуряват на покрива привлекателен външен вид и предпазват от UV избледняване.

От качеството на използваните полимери зависи и живота на покрива.

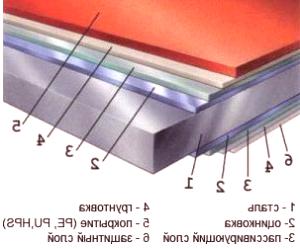

Всички видове полимерни спрейове се прилагат автоматично при производството на следната последователност:

- Пасеровка

- защитно заземяване (2 слоя)

- полимер

- защитен лак

Покритието се нанася само от външната страна на материала, от обратната странаплочката е само базирана. За полимерно покритие се използват следните вещества:

- Полиестер (най-често срещаният вид) е най-евтиният вид покритие, не се поврежда по време на формоване, има висока износоустойчивост и устойчивост на резки температурни спадания

- Pural - по-устойчив на външни влияния, дава специална матова структура, но по-лоши форми на формоване

- Plastisol е най-дебелият слой на покритието (до 200 μm). Максимална устойчивост на всякакъв вид удари (механични, естествени). По-малко - тъмните нюанси избледняват бързо.

Ако предприятието гарантира качеството на продуктите чрез съответните сертификати, можете да сте сигурни, че покривът ви ще предпази помещенията от различни валежи и недостатъци. Този материал не е изложен на резки температурни промени и уверено се сблъсква с всякакви атмосферни капризи.